一、研究的背景与问题

稀土是我国特有的优势资源,俗称工业维生素。白云鄂博稀土储量约占全国的83%,以镧、铈轻稀土为主,但其利用率不足20%,造成资源浪费,急需找到应用出口,解决稀土积压难题,实现稀土资源平衡利用。稀土元素具有独特的电子层结构和大原子尺寸,微量稀土元素就能够显著提升材料的品质和性能。研究表明,钢中应用稀土后,可以起到细化变质夹杂、深度净化钢液和强烈微合金化作用,显著提高钢的韧、塑性和疲劳寿命,使钢更加强韧、耐热、耐磨、耐蚀。镧、铈轻稀土的开采和制备成本很低,电解分离后每吨价格不超过10万元,低于镍、钼、铌等贵金属,物美价廉。稀土的加入量大约为吨钢0.2~0.4公斤,真正起到了四两拨千斤的作用!采用镧、铈轻稀土提升钢铁质量,是一条引领钢铁行业转型升级的有效途径。国际上,发达国家由于没有稀土资源优势,仅在特殊钢中应用稀土,欧盟两年前启动了替代稀土的冶金工程项目,抓紧研究如何在冶金过程减少对稀土的依赖。美国在钢铁产量达到1亿吨时,其中800万吨钢为稀土钢。我国是世界第一产钢大国,而稀土又是我国的优势资源,却没有在国产钢中大批量应用,实在是一大憾事!高峰时,中国稀土钢的年产量仅约100万吨。钢铁行业达成的共识是稀土作用明显但是没有用好。稀土钢工业化应用有两大瓶颈问题一直没有解决:一是稀土加入钢水中堵塞浇注系统,连铸过程被迫中断,严重影响工艺顺行;二是稀土加入后,容易形成大尺寸、高密度的稀土夹杂物,导致钢的性能时好时坏,不稳定。上述问题一直悬而未决,严重制约了稀土钢的应用。除极个别钢种外,中国钢铁行业稀土应用基本处于停滞状态。

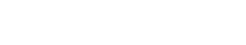

二、解决问题的思路与技术方案中国科学院金属研究所自建所之初就部署了稀土钢研究方向。2007年以来开展新一轮稀土钢研究,经过多年持续攻关,深入生产企业进行实地考察,通过大量实验室研究和工程化试验,揭示了纯净度尤其是氧含量对稀土钢性能提升的决定性作用,控制氧含量是实现高品质特殊钢“高纯、均质”的关键。受此启发,中国科学院金属研究所发现稀土金属本身的纯净度和稀土加入前钢液的纯净度,是影响稀土在钢中发挥有益作用和工业化生产工艺不稳定的关键因素。研究结果表明,稀土金属中即使含有几百ppm少量的氧,也足以使稀土在钢中的作用由正变负,而部分商业纯稀土中的氧含量甚至高达1000ppm以上。因此,稀土金属与钢水双纯净双低氧是稀土钢获得稳定应用的前提和基础。基于此,中国科学院金属研究所研发了高纯稀土金属制备关键技术与钢水纯净度控制工艺,通过控制稀土原料中的氧含量、稀土加入前钢水中的氧含量和杂质元素,突破了生产工艺不能顺行和性能不稳定两大难题,成功细化夹杂物到亚微米尺度,制备出超高洁净度亚微米夹杂物的稀土钢。稀土钢共性关键技术路线示意图如图1所示。中科院金属所通过优化设计炉体结构、优化调整工艺参数、防氧化浇注和防氧化储运等方式实现了高纯低氧稀土金属制备,稀土金属的全氧含量低于100ppm;同时,通过采取低氧纯净化冶炼、创新稀土加入工艺、控氧自动化浇注、低偏析微缺陷控制等手段实现了全流程低氧钢水纯净度控制,能够保障千吨级稀土钢连铸生产顺行,从而形成了稀土钢工业化应用共性关键技术,实现了稀土在钢中工业化应用的实质性突破。

图1 稀土钢共性关键技术路线示意图

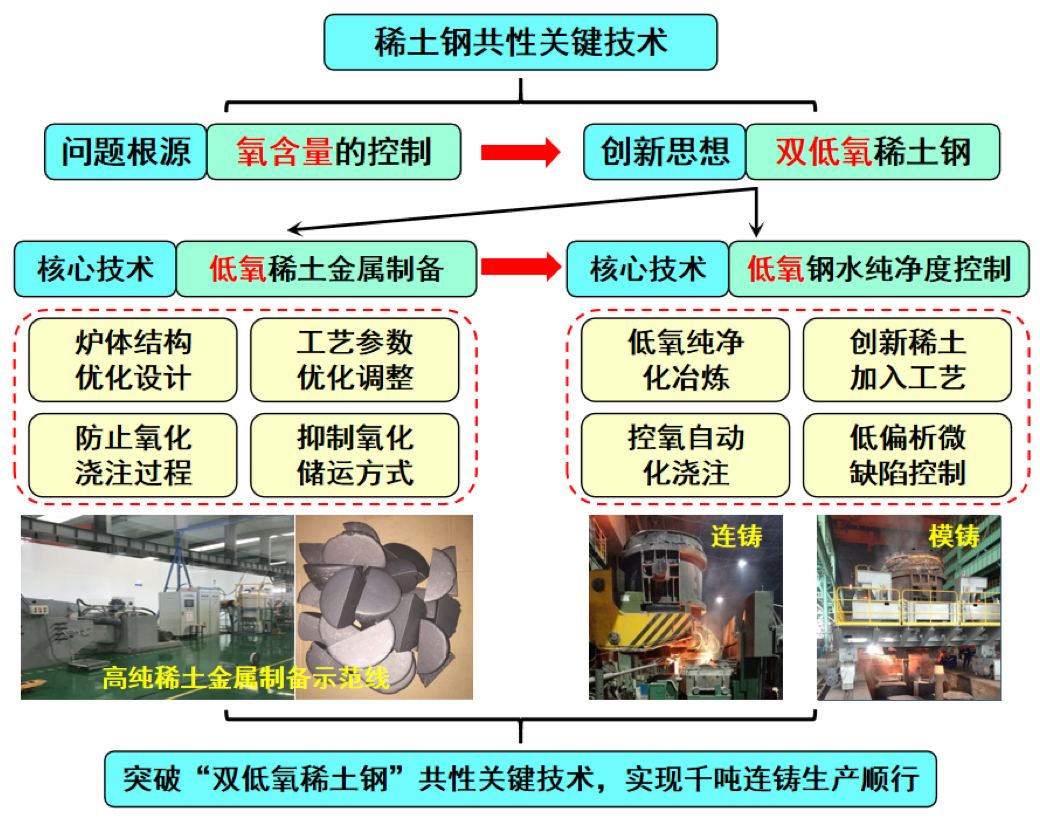

二、主要创新性成果中国科学院金属研究所发现,稀土金属可以将钢中Al2O3和MnS两类典型的有害夹杂物变质成为稀土反应产物。借助热力学与动力学机制,可以使有害夹杂变质成尺寸细小、硬度与钢基体接近、弥散分布的团球状稀土氧硫化物,从而大幅度提升特殊钢的韧塑性与疲劳性能。同时,在低氧纯净化条件下,钢中加入高纯稀土,能够进一步深脱氧,大幅降低夹杂物总量,起到显著细化、球化、变质夹杂的作用。此外,在低氧纯净化条件下,中国科学院金属研究所还发现,稀土元素能够以固溶态原子形式,偏聚晶界、提高晶界结合力,或者在晶内与空位形成稳定的稀土-空位对,从而影响扩散。在低氧纯净化冶炼、控氧自动化浇注、低偏析微缺陷控制等成套制备技术的基础上,中国科学院金属研究所突破了高温钢液和稀土金属的“双低氧”控制技术,开发了全流程控纯的稀土添加技术,提出了适用于冶金行业使用的低氧高纯稀土金属技术条件,解决了稀土钢工业化应用面临“产品质量不稳定”和“生产工艺不顺行”的技术瓶颈问题,为高品质稀土钢自主品牌研发及产业化奠定了先决条件。

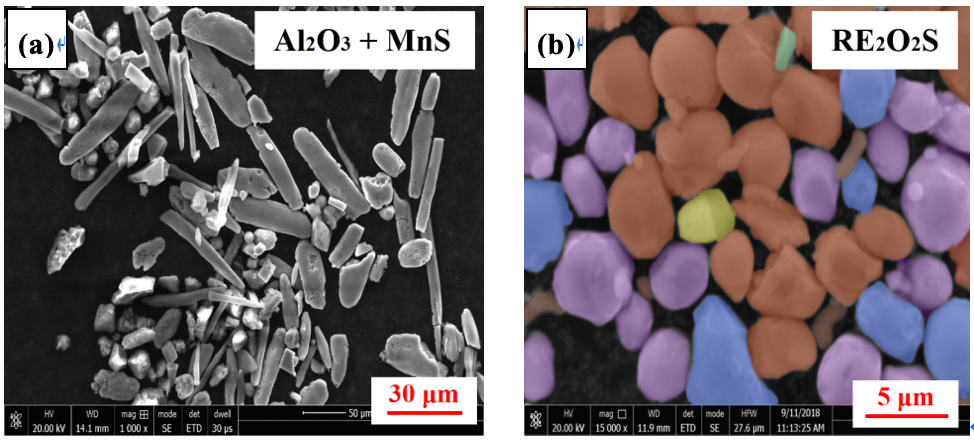

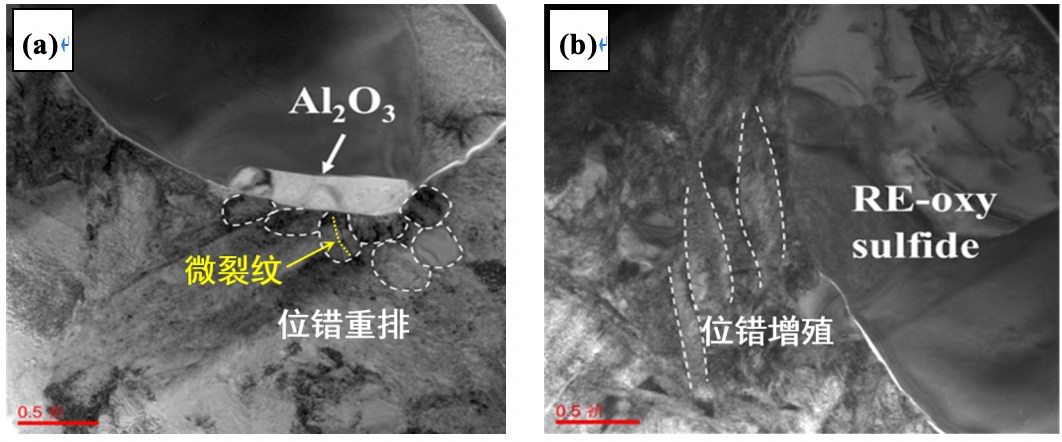

四、应用情况与效果稀土钢共性关键技术先后在国内十余家企业的轴承钢、不锈钢、齿轮钢、模具钢、重轨钢、风电用钢、汽车钢等几十个优特钢品种上进行了批量试验与应用,工艺稳定,效果显著。高洁净度稀土金属在低氧钢中加入使夹杂物总量减少50%以上,可以将大尺寸、不规则形状的Al2O3和MnS两类典型有害夹杂变质成为5μm以下的RE2O2S,形成硬度低、尺寸小、球形且均匀分布的稀土氧硫化物,且大多数RE2O2S尺寸介于亚微米级100~800nm,如图2所示。利用上述技术制备的工业化稀土轴承钢超高周疲劳寿命较国际先进水平提高一个数量级(图3)、滚动接触疲劳寿命提高40%。进一步的研究结果发现,稀土氧硫化物硬度小、与基体错配度小,能够协调变形,缓解应力集中,从而迟滞位错的增殖、运动与重排,延迟疲劳裂纹萌生,如图4所示。同时,稀土氧硫化物尺寸小,ΔKI低,裂纹扩展驱动力小,扩展速度慢,因此还有利于抑制裂纹扩展。

图2 洁净GCr15与RE-GCr15钢中夹杂物尺寸与形貌(a)洁净GCr15; (b)RE-GCr15

图3 超高周疲劳P-S-N曲线(10kHz)

图4 疲劳断口夹杂物毗邻基体处位错形貌(a)Al2O3; (b)RE2O2S

就不锈钢中应用稀土而言,中国科学院金属研究所前期与企业合作,在400系不锈钢中进行稀土共性关键技术应用。工业化应用结果表明,钢液中尺寸>10μm夹杂物由9个/cm2降低到3.5个/cm2;成品板材中尺寸>5μm的夹杂物数量减少约50%,夹杂物平均尺寸由5.2μm降低到3.9μm,延伸率由20%提高到25%。稀土在不锈钢中的应用具有普适性,可以提升不锈钢纯净度,提高耐蚀性与深冲性。此外,稀土钢共性关键技术在其他品种钢的工业化应用效果显示,高纯稀土金属的加入能够使优质碳素结构钢及桥梁钢的韧塑性提高40%以上,重轨钢疲劳寿命提高30%,模具钢等向性达到0.9以上的国际领先水平。中国科学院金属研究所实现了稀土合金钢千吨以上连铸的率先突破,完全攻克了稀土在钢中进行大规模工业化应用的瓶颈。

来源:中国科学院金属研究所